1_Fabricación de catalizadores estructurados

Fabricación y desarrollo de catalizadores monolíticos

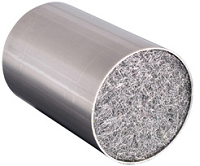

Los monolitos, inicialmente desarrollados para los convertidores de automóviles, se han extendido a diversas aplicaciones en procesos químicos y bioquímicos, en la producción masiva de productos, en química fina, en productos químicos especializados, y de forma muy especial en procesos de depuración de gases residuales o de combustión en la producción química y procesos de generación de energía. Cuando los caudales de las corrientes a tratar son elevados, las estructuras tipo monolito, con multitud de canales paralelos presentan menor pérdida de carga de paso que los lechos catalíticos industriales. El material más empleado ha sido la cordierita, especialmente por su elevada resistencia mecánica. Sin embargo, carece de propiedades catalíticas, por lo que es necesario incorporarle sobre sus paredes materiales con alto superficies específica y elementos, generalmente metales, con propiedades catalíticas (J.A. Botas, Tesis Doctoral, 1999). El grupo TQSA dispone del conocimiento y el equipamiento para la la fabricación de monolitos de cordierita (R. Ferret, Tesis Doctoral, 2000).

En los últimos años, el grupo TQSA ha dirigido sus esfuerzos, por un lado a la preparación de catalizadores Pt-BaO/Al<sub>2</sub>O<sub>3</sub> sobre monolitos de cordierita para control de óxidos de nitrógeno en motores diesel (para su aplicación en la línea 2) y, por otro lado, a desarrollar la tecnología para la fabricación de monolitos de zeolita, proceso que ha sido objeto de Patente Europea (EP 2412672 A1) y Patente USA (US 13/260.442). Estos últimos son denominados monolitos integrales, dado que el material constituyente –zeolita– es propiamente activo para muy diversas aplicaciones. Los desarrollos logrados son aplicados a procesos de descontaminación de corrientes de efluentes industriales.

Microestructuras metálicas como soportes de películas catalíticas

Muy recientemente se han comenzado a preparar en otros grupos de investigación estructuras metálicas tridimensionales recubiertas con películas catalíticas, que proporcionen canales menores de 500 µm. Este tamaño de "celdas", así como la composición metálica del substrato, dificultan mucho la incorporación de la película catalítica, con recubrimiento total y uniforme y adherencia permanente. La gran ventaja respecto a los monolitos se debe a la reducción del tamaño del reactor, es decir, la "miniaturización" para aplicaciones en el que el espacio es muy reducido (p.e. sistemas de producción de hidrógeno purificado en los automóviles, tal como los estudiados en la línea 4). Dada la versatilidad y flexibilidad de los materiales metálicos para adoptar diferentes configuraciones, tamaño y forma de los canales, se pueden emplear láminas microplegadas de acero, aleaciones de aluminio o molibdeno y mallas de bronce o latón para la producción de estos microrreactores.

El grupo TQSA no ha trabajado hasta la fecha en este tipo de estructuras, por lo que se plantea como una nueva oportunidad de línea de investigación, en la que podría aprovechar la experiencia adquirida en la deposición de películas de alúmina o zeolita sobre las estructuras monolíticas. Para la fabricación de las estructuras metálicas se piensa aprovechar la infraestructura de pequeñas empresas del metal especializadas (tecnología de microfabricación) que se encuentra en el País Vasco.

Modelado matemático de reactores monolíticos y estructurados

El comportamiento de un reactor monolítico es una función compleja de los parámetros de diseño (geometría, dimensión de los canales y espesor de la pared), de las condiciones de operación (temperatura, flujos de reactivos) y de las propiedades tanto del catalizador (carga de especies activas, naturaleza y espesor del recubrimiento) como del medio de reacción.

La complejidad de los modelos matemáticos para reactores monolíticos depende de la descripción de los flujos de reactivos a través de los canales, de los modelos cinéticos de las reacciones químicas, de la transferencia de calor y materia en las fases fluida y sólida, etc. El modelado y la simulación de un reactor monolítico pueden ayudar a comprender las interacciones complejas entre los distintos fenómenos físicos y químicos que ocurren en los canales del monolito. El modelado de estos reactores puede considerarse un problema multiescala.

Recientemente, algunos investigadores con fuerte conocimiento matemático, han comenzado a realizar simulaciones de los reactores monolíticos catalizados en 3D y a escala completa. Sin embargo, estos modelos matemáticos complejos requieren una capacidad de procesado numérico considerablemente extrema (incluso hoy día). Además, las cinéticas de reacción utilizadas en estos modelos no son adecuadas para el uso rutinario industrial, dado el elevado número de parámetros ajustables. Esto hace la calibración del modelo muy difícil e incrementa el número de experimentos necesarios.