-

In memoriam: Arturo Muga

-

Violeta Pérez Manzano: «Si mi voz llega a una sola persona gitana y eso le inspira, ya habré cumplido»

-

In memoriam: German Gazteluiturri Fernández

-

Azúcar y edulcorantes ¿Qué debo saber?

-

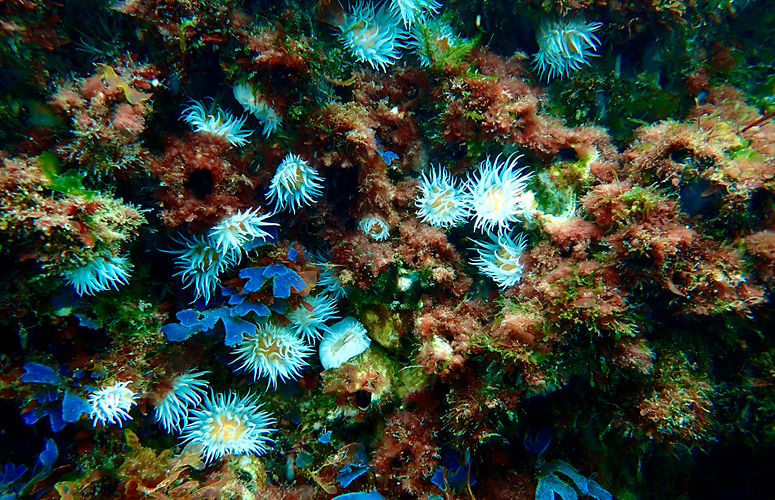

El aumento de la temperatura superficial del mar ha provocado profundas transformaciones en las comunidades de macroalgas

Carmen de Vega

Conservación de los alimentos: ¿estamos protegidos?

Profesora asociada del Área de Nutrición y Bromatología

- Cathedra

Fecha de primera publicación: 07/11/2019

Conservación de los alimentos: ¿estamos protegidos? Esta pregunta nos puede haber surgido alguna vez como consumidores. Y mi primera respuesta sería afirmativa. En la Comunidad Autónoma vasca se realiza un riguroso control de los alimentos por parte de las autoridades sanitarias. Además, vivimos en un entorno privilegiado, en el que contamos con una gran variedad de alimentos, algunos de los cuales están sumamente enraizados y forman parte de nuestra identidad cultural y gastronómica. Sólo tenemos que pensar en aquellos que cuentan con sellos o marcas diferenciadas a nivel europeo, tales como denominación de origen (queso Idiazabal, vino Rioja, Txakoli de Álava/Bizkaia/Getaria…), indicación geográfica protegida (IGP Euskal Okela, Pimiento de Gernika…) u otros distintivos de calidad como Euskal Baserri, con características definidas en sus reglamentos como productos agroalimentarios.

En función de sus características higiénico-sanitarias, los alimentos se pueden clasificar en dos grandes grupos: de alto riesgo o de bajo riesgo. Los alimentos de alto riesgo son aquellos cuya composición les hace que sean fácilmente alterables, como la carne fresca, el pescado o los huevos. Éstos son ricos en nutrientes (proteínas, hidratos de carbono, grasa…), además tienen un alto contenido en agua, lo que hace que sean sumamente apetecibles para los microorganismos y, por ello, requieren normalmente de conservación en frío. Mientras que los alimentos de bajo riesgo son estables incluso a temperatura ambiente porque están compuestos, en ocasiones, por un único ingrediente como el aceite, la miel o el azúcar, o se han sometido a tratamientos de conservación tales como el pan, el café o las conservas.

La conservación de alimentos nació de la necesidad de ingerirlos en cualquier época del año debido a la estacionalidad de algunos cultivos o, incluso, de ciertos productos de origen animal coincidiendo con el parto o su periodo de lactación. Los métodos tradicionales se basaban en la adición de sal o azúcar, de manera que el agua interna de los alimentos no estaba disponible para los microorganismos alterantes, o en el empleo de vinagre para preparar encurtidos y fermentar vegetales. Posteriormente, dos grandes hitos en este campo fueron el empleo del frío tras descubrir el ciclo del amoniaco, así como el procesado térmico para alimentos líquidos, la pasterización, que debe su nombre al científico Louis Pasteur.

Sin duda, con el paso del tiempo, las técnicas de conservación han evolucionado. En las últimas dos décadas, ha cobrado valor la tecnología de las altas presiones hidrostáticas, HPP (de la expresión inglesa ‘high pressure processing’). La tecnología HPP aplicada a alimentos y bebidas se conoce como sistema de pasteurización “en frío”, o pasterización hiperbárica. La aplicación de altas presiones, entre 4.000 y 6.000 bares, es muy interesante desde el punto de vista de la seguridad alimentaria, ya que permite desactivar patógenos (como salmonela, listeria o coliformes) en alimentos, sin someterlos a un procesado térmico, de manera que se conservarán los nutrientes termolábiles: vitaminas y, en algunos casos, las características primitivas del alimento crudo.

El procesado HPP permite alargar la vida útil del alimento, de manera que se facilita su distribución y exportación, lo cual contribuye a reducir el desperdicio alimentario. Además, posibilita la reducción o eliminación de conservantes, tendencia que está en auge entre las demandas realizadas al sector alimentario. Incluso permite elaborar derivados con bajo contenido en sal, reducción que facilitará una dieta más equilibrada.

El proceso de presurización para aplicar las altas presiones hidrostáticas se realiza sobre los alimentos ya envasados e introducidos en un sistema de vasijas, que requiere de su optimización para cada tipo de alimento y para cada formato (bandeja, bolsa, botellín…), así como para el material plástico de éste (debe resistir compresión-expansión y no ser permeable al agua). Las empresas maquilas, que son aquellas que ponen a disposición de otras industrias transformadoras la maquinaria y profesionales especializados, ofrecen asesoramiento y tratamientos HPP sin necesidad de instalar los equipos de alto coste en planta.

Actualmente, esta tecnología se está aplicando en productos cárnicos como loncheados de jamón cocido, jamón curado, productos de pato; también sobre productos del mar, como crustáceos y bivalvos, en los cuales, además de destruir bacterias del género ‘Vibrio’, facilita su apertura con una reducción de mano de obra y sin dañar la carne. En platos preparados, permite una vida útil superior a los 30 días. En productos de frutas y vegetales, así como zumos y bebidas funcionales, quizás el grupo más variado y en auge, esta nueva tecnología reduce su oxidación y permite la introducción de nuevos ingredientes como aguacate, coco, sandía, etc.

En los lineales de los puntos de venta (hiper y supermercados) se encuentran refrigerados, ya que se trata de productos ‘Premium’ o ‘healthy convenience’ dentro de la tendencia 100% natural o mínimamente procesado.

En estos momentos, las entidades promotoras de esta tecnología y firmas fabricantes de esta gama de productos han creado el ‘Cold Pressure Council’ para promover el uso estandarizado de la tecnología HPP, así como una marca de certificación para que el consumidor la reconozca y pueda identificar los beneficios de la misma.

Nota: Este artículo recoge parte de las ponencias ofrecidas en la Jornada ‘HPP-Altas presiones aplicadas a los alimentos’ impartidas por HIPERBARIC y HPP in ACCUA, SL, realizada en la Facultad de Farmacia (UPV/EHU) el 8 octubre de 2019.