-

In memoriam: Arturo Muga

-

Violeta Pérez Manzano: «Nire ahotsa ijito bakar batengana iristen bada eta horrek inspiratzen badu, helburua bete dut»

-

In memoriam: German Gazteluiturri Fernández

-

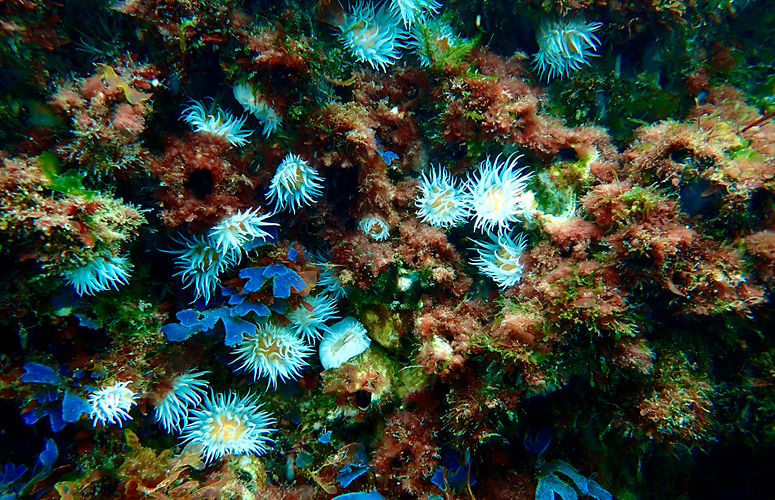

Itsasoaren gainazalaren tenperatura-igoerak aldaketa sakonak eragin ditu makroalgen komunitateetan

-

Azukrea eta edulkoratzaileak. Zer jakin behar dut?

Mikel Lezaun

Aplicando las matemáticas

Catedrático de Matemática Aplicada

- Cathedra

Lehenengo argitaratze data: 2020/11/16

Artikulu hau jatorriz idatzitako hizkuntzan argitaratu da.

Hoy en día es frecuente leer que las matemáticas están de moda. Los estudios de matemáticas han ganado mucho prestigio y en los puestos altos de las listas de los grados más demandados, de los que tienen una mayor nota de acceso, se encuentran los de matemáticas. En gran parte esto es debido a la alta empleabilidad de los matemáticos. De los matemáticos siempre se ha apreciado su capacidad de razonamiento lógico, su capacidad para enfrentarse a problemas reales, a problemas organizativos, y a resolverlos. Pero ahora la sociedad, las empresas, se están dando cuenta de que para abordar gran parte de sus retos se necesitan métodos matemáticos, se necesita aplicar matemáticas. Entre los problemas que demandan matemáticas destacan los relativos al aprovechamiento de sus datos y los encaminados a la optimización de los procesos productivos mediante simulación matemática. En este artículo mostramos dos ejemplos de aplicaciones de las matemáticas en proyectos industriales realizados por el Grupo de Transferencia de Matemáticas de la UPV/EHU.

Análisis de datos

En muchos problemas industriales, la materia prima para abordarlos son los datos de sus procesos de producción. A partir de un estudio detallado de los datos, de una búsqueda de patrones, se pueden implementar mejoras en los métodos y calidad de los productos fabricados.

La empresa vizcaína Vicinay Cadenas es líder mundial en el desarrollo y suministro de soluciones para el fondeo de ingenios en el mar. Tiene capacidad para fabricar cadenas de hasta 220 mm de diámetro, sin restricciones en cuanto a longitud o peso. Sus principales clientes son las grandes compañías petrolíferas.

Una cadena se fabrica eslabón a eslabón. Dicho brevemente, se comienza calentando el tocho cilíndrico a entre unos 800 y 900 oC, se dobla un primer codo, se cuelga del eslabón precedente, se dobla el segundo codo y se termina soldando los dos extremos para cerrar el eslabón. La soldadura es la operación clave de la fabricación y se realiza por resistencia, sin aporte de material externo. Para hacerla, se coloca el eslabón en la mesa de la soldadora y se agarra y se sujeta con unas mordazas de cobre cada lado de la zona a soldar. Las mordazas están conectadas a un circuito eléctrico, de forma que entre las dos caras enfrentadas a soldar se tiene una diferencia de potencial. La secuencia de la soldadura tiene tres fases: golpes de precalentamiento, chisporroteo y recalque. Los golpes de precalentamiento consisten en acercar y separar varias veces las dos caras a soldar para ir generando cortocircuitos. A continuación, se mantienen las dos caras a soldar en contacto continuo, produciéndose un chisporroteo. Una vez alcanzada la temperatura de fusión, se termina con el recalque, esto es, dando un fuerte golpe seco de una cara contra la otra para así forjar y consolidar la soldadura.

El proceso de soldadura es automático, lo cual implica que una vez regulada la máquina de soldadura, se introduce el pre-eslabón, se ordena el inicio y ella sola completa la soldadura. La dificultad está en la regulación de la máquina, que se realiza en base a la experiencia. El proyecto de investigación ha consistido en encontrar, a partir de los datos de producciones anteriores, el patrón de las horquillas válidas de las variables de fabricación en las que se producen el menor número de eslabones con algún tipo de anomalía. En Vicinay se recogen para todos los eslabones los datos de las mediciones de 40 parámetros de fabricación que se considera que influyen en la calidad de la soldadura. Junto con esos datos, de cada eslabón se recoge, si la tiene, el tipo de anomalía. En este proyecto nos hemos centrado en los siete parámetros directamente regulables más influyentes, como son en particular la temperatura en el doblado, la distancia inicial entre las dos caras a soldar y la presión de las dos mordazas de sujeción. Para la búsqueda de los mejores patrones de fabricación, los siete datos de cada eslabón lo interpretamos como las coordenadas de un punto en un espacio de siete dimensiones. En ese espacio, se introduce una forma particular de medir la distancia entre los puntos. A partir de ella, se busca entre las regiones espaciales acotadas de tamaño prefijado que contengan un elevado número de puntos, aquella en la que haya el mínimo número de puntos con anomalías. El rango de valores de las variables en la región elegida se traduce en las horquillas óptimas de las siete variables regulables de fabricación seleccionadas.

El resultado ha sido una mejora en los niveles de anomalías y un mayor conocimiento de las horquillas de los valores de las variables de fabricación para nuevas cadenas de mayor tamaño.

Optimización de procesos de producción

En las instalaciones de Basauri, Bridgestone fabrica más de 140.000 cubiertas al mes para camión y autobús, que se exportan a toda Europa, Oriente Medio y África.

El proceso de fabricación de un neumático comienza con la elaboración de los compuestos a partir de cauchos y pigmentos, continúa con el ensamblaje de las distintas capas que dotan al neumático de las características apropiadas según el tipo de vehículo al que va destinado, para terminar con el vulcanizado. La primera etapa de la producción, la elaboración de los compuestos, se realiza en las máquinas mezcladoras banbury. Esa etapa consta de varias fases a realizar secuencialmente, que van desde la trituración de la materia prima y amasado, hasta llegar al compuesto final. En la fábrica de Basauri hay ocho máquinas banbury.

El objetivo de este proyecto ha consistido en organizar de manera eficiente la programación de las máquinas banbury mediante modelización matemática, y la implementación del consiguiente código computacional para optimizar la asignación de las tareas a las máquinas. La complejidad del problema radica en la variedad y gran cantidad de compuesto diarios a fabricar, junto con las limitaciones derivadas de la incompatibilidad entre algunas máquinas y fases del proceso de fabricación. Además, ocasionalmente ocurre que hay que satisfacer una demanda urgente de determinado compuesto, por lo que la herramienta informática operativa tiene que ser capaz de dar una respuesta rápida a la reordenación de la producción para satisfacer esa demanda.

El modelo matemático diseñado se enmarca en la denominada investigación operativa. Las incógnitas del modelo son binarias, solo pueden valer 0 o 1. Así, Xi,j,k,y=1 quiere decir que la fase j de la fabricación del compuesto i tiene lugar en la máquina k en el instante t. Xi,j,k,y=0 quiere decir el caso contrario. Todas esas variables deben cumplir relaciones de interdependencia atendiendo al proceso secuencial de fabricación y compatibilidades entre la máquina y fase del proceso, las cuales se expresan mediante ecuaciones. Además, el resultado final tiene que ser el óptimo, en el sentido de que el tiempo global de inactividad de las máquinas sea el mínimo.

Los resultados de las simulaciones son plenamente satisfactorios, ya que mejoran claramente la productividad y la competitividad de la fabricación.